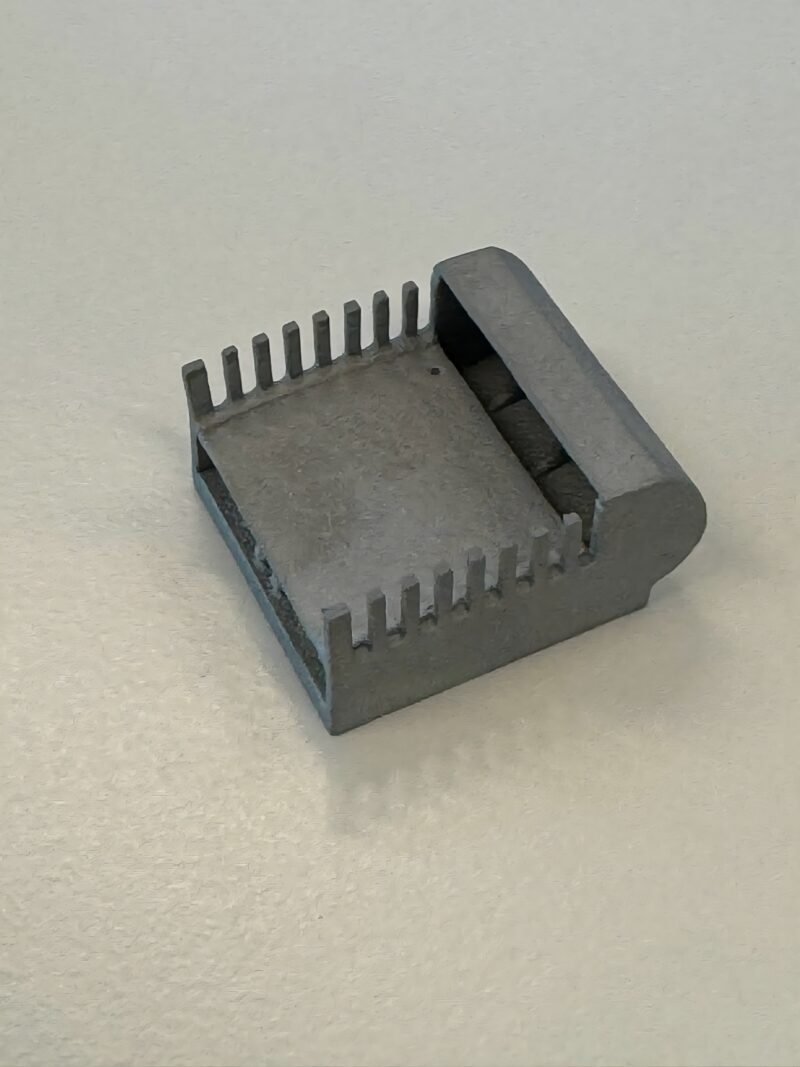

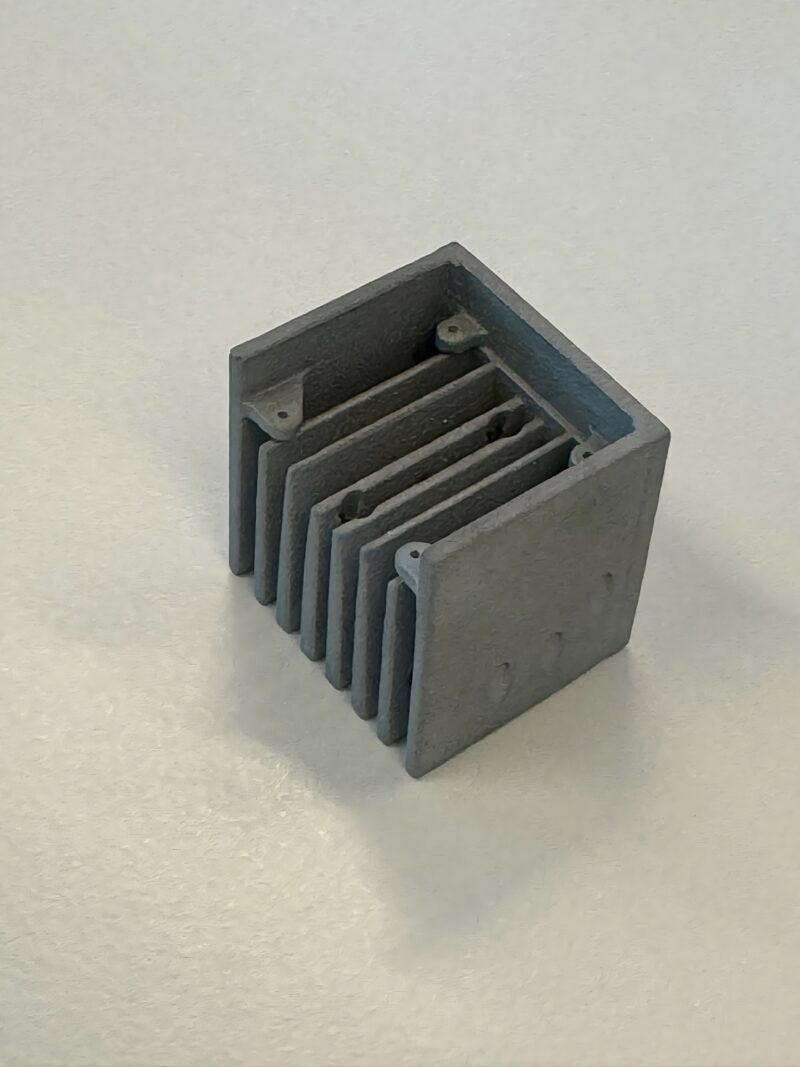

3D-geprinte koelplaten

Generatief ontwerp van koelplaten is tegenwoordig essentieel in vermogenselektronica omdat de printplaat (PCB) verschillende vormen en afmetingen heeft. Een conventionele koelplaat is omvangrijk in het circuit en minder efficiënt in het afvoeren van warmte. Daarom worden koelprofielen automatisch ontworpen met krachtige AI-tools met behulp van algoritmen en simulaties. Daarna wordt het model 3D-geprint en getest op de printplaat.

Dankzij recente ontwikkelingen in vermogenselektronica beschikken we over componenten die zowel krachtiger als kleiner zijn. Deze vooruitgang is weliswaar gunstig, maar brengt ook uitdagingen met zich mee op het gebied van thermisch beheer en ontwerpduurzaamheid. Traditionele koelplaten zijn weliswaar effectief, maar vaak omvangrijk en zorgen voor een aanzienlijke toename van het gewicht en de ruimtelijke beperkingen van een printplaat (PCB).

Het aanpakken van deze uitdagingen vereist een paradigmaverschuiving ten opzichte van conventionele ontwerpbenaderingen. Een recente innovatie integreert computationele algoritmen met thermische simulatietools om het ontwerp van koelplaten te automatiseren en te optimaliseren. Deze workflow kan worden onderverdeeld in drie belangrijke fasen:

- Initiële ontwerpgeneratie: Computationele algoritmen genereren een eerste 3D-model van de koelplaat. Dit model bevat algemene beperkingen en gewenste eigenschappen die zijn ingesteld door de ontwerper of gebaseerd op de toepassingsvereisten.

- Simulatie en analyse: De gegevens van het gegenereerde 3D-model worden overgedragen naar een thermische simulatiesoftware, waar de prestaties worden geëvalueerd onder vooraf gedefinieerde voorwaarden, zoals randvoorwaarden en oppervlaktevoorwaarden.

- Iteratieve optimalisatie: Na de simulatie worden feedbackgegevens terug ingevoerd in het rekenalgoritme. Het algoritme maakt gebruik van optimalisatietechnieken om het ontwerp van de koelplaat te verfijnen, door verbeterde efficiëntie en verlaagd gewicht. Dit nieuwe ontwerp wordt vervolgens opnieuw geëvalueerd in het simulatieplatform. Dit iteratieve proces gaat door tot er een optimaal ontwerp is waarbij zowel de thermische prestaties als de fysieke beperkingen in balans zijn.

Een dergelijke geautomatiseerde aanpak verkort niet alleen de ontwerptijd, maar stemt het ontwerp van de koelplaat ook af op specifieke PCB-configuraties. Bovendien zijn de uiteindelijke geoptimaliseerde ontwerpen geschikt voor 3D-printen, waardoor snel prototypes kunnen worden gemaakt en op maat gemaakte thermische oplossingen in vermogenselektronica mogelijk worden.